Una importante refinería asiática con una capacidad de crudo cercana a los 10 millones de toneladas se acercó a Stanhope-Seta y D-2 Technologies para evaluar sus opciones de dosificación automática de Aditivo Disipador Estático (SDA) en el flujo de combustible JET. El siguiente estudio de caso muestra las tecnologías empleadas que dieron como resultado un ahorro anual estimado de USD100k y una reducción de la mano de obra en un 50%.

PROCEDIMIENTO ACTUAL

El sistema se basó en un procedimiento de muestreo manual con muestreo en varios puntos de la tubería. Las muestras fueron recolectadas y analizadas y luego, dependiendo de los resultados, se inició el sistema de dosificación SDA. Durante la etapa de inyección de aditivos, se monitorizaron los niveles de conductividad y se controló manualmente el sistema de dosificación para proporcionar la tasa de dosis correcta.

Los representantes de Stanhope-Seta y D-2 realizaron una evaluación del sitio y sus procedimientos. Cada etapa del proceso fue auditada y se recomendaron sugerencias de mejoras.

MEDICIÓN Y MUESTREO EXISTENTES

El procedimiento existente de la refinería consistía en recolectar muestras de varios puntos de muestreo de línea en un recipiente de metal. De acuerdo con ASTM D2624, este recipiente se enjuagó tres veces antes de que se recogiera la muestra para la medición. Se permitió que la muestra reposara durante dos minutos para ‘relajarse’ y permitir que se disiparan las cargas estáticas antes de tomar la medición. Durante el proceso de medición se observó que cuanto más tiempo permanecía la sonda en la muestra, con el medidor activo, más disminuían las lecturas de valor. Por esta razón, también se registró el período de tiempo que la sonda estuvo insertada en la muestra. El proceso general de muestreo y medición tomó más de 8 minutos y no fue posible el muestreo rápido.

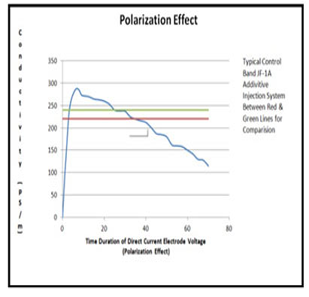

Por lo general, se extrajeron de tres a cuatro muestras, que tomaron más de 30 minutos en total. La disminución en el valor de conductividad durante la fase de medición se atribuyó a la polarización del combustible. El gráfico de la Figura 1 muestra un ejemplo típico del efecto de polarización en los combustibles y el cambio asociado en las lecturas de conductividad. Los niveles de especificación para conductividad están en el rango de 250 a 350 pS / m con límites de especificación de combustible absoluto de 25 – 600 pS / m.

RECOMENDACIONES PARA MEJORAR LA MEDICIÓN Y EL MUESTREO

La recomendación fue comparar los resultados utilizando el medidor de conductividad portátil Seta y D-2, JF-1A-HH. El procedimiento de muestreo se mantuvo sin cambios, pero ahora la medición podría tomarse de inmediato, sin un retraso de dos minutos, mientras los operadores esperan que la muestra disipe cualquier carga estática. El medidor de conductividad JF-1A-HH funciona con tecnología de medición de CA, por lo que las cargas o la polarización del combustible no afectan las lecturas de conductividad. Al mismo tiempo, la tecnología de medición de CA resuelve los problemas asociados con la reducción de las lecturas a lo largo del tiempo. El nuevo medidor JF-1A-HH también almacenó los datos para recuperarlos fácilmente, por lo que no se requiere documentación manual.

El resultado…

En general, el tiempo de muestreo se redujo a la mitad de más de 30 minutos a 15 minutos. Los beneficios de los datos enviados directamente al sistema LIMS a través de una interfaz de PC resultaron en ahorros de mano de obra de más de 100 horas al año.

MEJORA AUTOMATIZADA DE LA CONDUCTIVIDAD EN TIEMPO REAL

Con la consistencia de medición ahora alcanzada usando el medidor de conductividad portátil JF-1A-HH, estaba claro que el sistema de dosificación manual estaba proporcionando resultados inconsistentes. Las mediciones manuales mostraron rangos de 0 pS / m a más de 2000 pS / m, las lecturas más altas por encima de 600 pS / m representaron combustible fuera de especificación, lo que indicó la necesidad de medidas correctivas para volver a la especificación. La tasa de dosificación estándar para SDA debe estar en el rango de 0.5 a 1.5 ppm, en una base de concentración, con una dosificación inicial que nunca exceda 3.0 ppm.

La refinería estaba interesada en ver cómo se podía medir la conductividad en tiempo real antes de tomar una decisión sobre cualquier automatización de las bombas del sistema de dosificación. Se escribió una especificación basada en el sensor de conductividad en línea Real-Cond Seta / D-2 (JF-1A). El sistema Real-Cond se activa en ASTM D2624, está totalmente aprobado por ATEX y funciona con el mismo principio de medición de CA que el medidor portátil JF-1A-HH.

Como se muestra en la figura 2, el sensor Real-Cond JF-1A se conectó a través de su salida estándar de 4-20 mA intrínsecamente segura (IS) directamente al Sistema de control digital (DCS) de la refinería. El Real-Cond JF-1A también informó al DCS la temperatura de la línea de productos a través de su bucle de corriente de salida de temperatura de 4-20 mA incorporado. El sistema se instaló en la tubería a través de un accesorio estándar de válvula de compuerta montado en un accesorio weldolet de 1 “para que no se requiera tiempo de inactividad o drenaje. La instalación tomó solo unas pocas horas y los datos se informaron de inmediato.

VISUALIZACIÓN EN TIEMPO REAL ‘EN CURSO’

El sistema informó la conductividad y la temperatura a través del circuito actual; sin embargo, el cliente expresó la necesidad de ver la pantalla localmente para poder hacer comparaciones con los valores registrados en los puntos de muestreo.

El sistema informó la conductividad y la temperatura a través del circuito actual; sin embargo, el cliente expresó la necesidad de ver la pantalla localmente para poder hacer comparaciones con los valores registrados en los puntos de muestreo.

Se instaló una pantalla en tiempo real en la unidad principal Real-Cond para permitir que los datos se lean directamente y se haga una comparación inmediata con muestras portátiles (figura 3)

PANTALLAS DE TEMPERATURA Y CONDUCTIVIDAD EN TIEMPO REAL

El sensor Real-Cond se conectó mediante el circuito de corriente de 4-20 mA al sistema de control de la refinería. Una vez calibrado, la salida del sensor fue registrada y trazada. Los resultados reflejaron las cifras del dispositivo portátil JF-1A-HH, pero fueron más detallados y mostraron claramente picos en la dosificación, que se atribuyeron al sistema de inyección SDA controlado manualmente.

La alta variabilidad de la conductividad se puede ver en el gráfico de datos del sistema DCS que se muestra en el Gráfico 1 (que se muestra a continuación). Cuando se realizó el muestreo puntual en datos de variabilidad tan alta, fue rápidamente evidente para los operadores por qué estaban obteniendo al azar combustible que se informó bajo dosificación o sobredosificado por muestras tomadas a mano.

INTERFAZ DE REAL-COND CON EL SISTEMA DE DOSIFICACIÓN SDA

Seta-D2 ofrece una gama de patines para inyección automática1, sin embargo, la refinería quería seguir utilizando el sistema de inyección existente. Se desarrolló una interfaz simple para permitir que la salida del sensor Real-Cond controle el sistema de inyección SDA. Los parámetros se almacenaron para el control del sistema de inyección y el sistema se puso en funcionamiento aproximadamente dos meses después de la instalación del primer sensor en línea Real-Cond. Los resultados fueron inmediatamente evidentes con un patrón de dosificación reducido y estrictamente controlado.

Los gráficos 1 y 2 muestran el efecto de los sensores en línea. El gráfico 1 muestra la dosificación irregular atribuida al control manual del sistema; El gráfico 2 muestra el control fino logrado por el sistema de inyección automatizado.

RESULTADO: SEIS MESES DE RECUPERACIÓN DE LA INVERSIÓN

Además de un mejor control, el sistema proporcionó un ahorro estimado en SDA de US $ 20,000 dentro de los primeros 3 meses de la puesta en servicio. Se esperaba la recuperación del costo de capital dentro de un período de seis meses simplemente basado en la reducción de los costos de aditivos de SDA con ahorros adicionales en costos de mano de obra con menos muestreo manual. También se reconoció que el alto costo y la responsabilidad asociada del combustible fuera de especificación que salía de la instalación se negaba con el uso del sensor de conductividad en línea Real-Cond.

Se necesitaba un muestreo manual reducido y se observó que los valores ASTM D3948 MSEP también se hicieron más predecibles. El SDA en alta concentración puede reducir los valores de MSEP por debajo del valor requerido de 75 ya que el SDA es un surfactante débil.

SOPORTE CONTINUO Y CALIBRACIÓN

El sistema Seta / D-2 requiere poco mantenimiento. El diseño del conjunto de la sonda (figura 4) permite retirarlo de la tubería cuando sea necesario sin tiempo de inactividad y sin exposición al combustible. La verificación y calibración tanto del medidor portátil como del sensor en línea es posible con la exclusiva ‘herramienta de calibración activa’. Este dispositivo simplemente se ajusta sobre el conjunto de la sonda y permite la calibración local y la verificación de los dispositivos (figura 5).

El sistema Seta / D-2 requiere poco mantenimiento. El diseño del conjunto de la sonda (figura 4) permite retirarlo de la tubería cuando sea necesario sin tiempo de inactividad y sin exposición al combustible. La verificación y calibración tanto del medidor portátil como del sensor en línea es posible con la exclusiva ‘herramienta de calibración activa’. Este dispositivo simplemente se ajusta sobre el conjunto de la sonda y permite la calibración local y la verificación de los dispositivos (figura 5).